千亿级回收市场面临安全大考!动力电池拆解新国标掀起“安全风暴”

随着新能源汽车的飞速普及,2025年我国动力电池退役量预计突破82万吨,2030年更将达到惊人的350万吨,对应再生利用市场规模超千亿元。然而繁荣背后暗藏杀机:当前规范化回收率不足25%,大量退役电池流向非正规处理点,埋下重重隐患。

拆解环节的“五大致命风险”如同悬顶之剑:

★未放电电池短路: 占事故原因的63%,拆解时电火花可瞬间引燃电解液;

★粉尘爆炸: 破碎环节粉尘浓度超标时,静电火花即可触发爆炸;

★有毒气体泄漏: 氟化氢、五氟化磷等气体在通风不良车间积聚,导致操作人员急性中毒;

★人工操作失误: 非专业人员误触高压触头或使用金属工具引发短路;

★设备故障连锁反应: 电池拆解设备带料启停、热解设备氧含量失控等引发连环事故。

面对千亿市场与安全危机并存的局面,国家重拳出击,《车用动力电池拆解破碎安全技术规范》迎来强制性升级,中国动力电池回收正式进入 “安全合规2.0时代”。

新国标构建起覆盖五大维度的铜墙铁壁:

★场地安全: 独立封闭厂房划分5大功能区,防火等级≥二级,地面防渗漏,从物理空间上杜绝交叉污染与火势蔓延。

★人员安全: 作业人员持电工证上岗,穿戴绝缘装备;拆解现场严禁烟火,设备运动部件强制加装防护罩,显著降低人为失误率。

★工艺安全: 物理放电要求电压≤1.5V(完整电池),化学放电需≤1.0V且持续>24小时(破损电池),热解过程严格执行双人监控无氧状态,彻底消除残余电量引爆风险。

★设备安全: 拆解设备必须封闭运行+负压集气;处理注液电池时需惰性气体保护(氧含量<5%),绝缘检测标准提升至≥100Ω/V,将粉尘爆炸概率降至极低水平。

★辅助系统: 干式除尘系统需配备泄爆、惰化、隔爆三重防护;黑粉管道进行抗静电处理;引入红外热成像技术实时监控原料库,有效减少重大事故损失。

当行业还在为合规成本焦虑时,广东秦泰盛已亮出破局密钥——四条革命性产线直击新国标核心痛点:

在电池回收和梯次利用这块,广东秦泰盛目前推出了四条绿色产线:

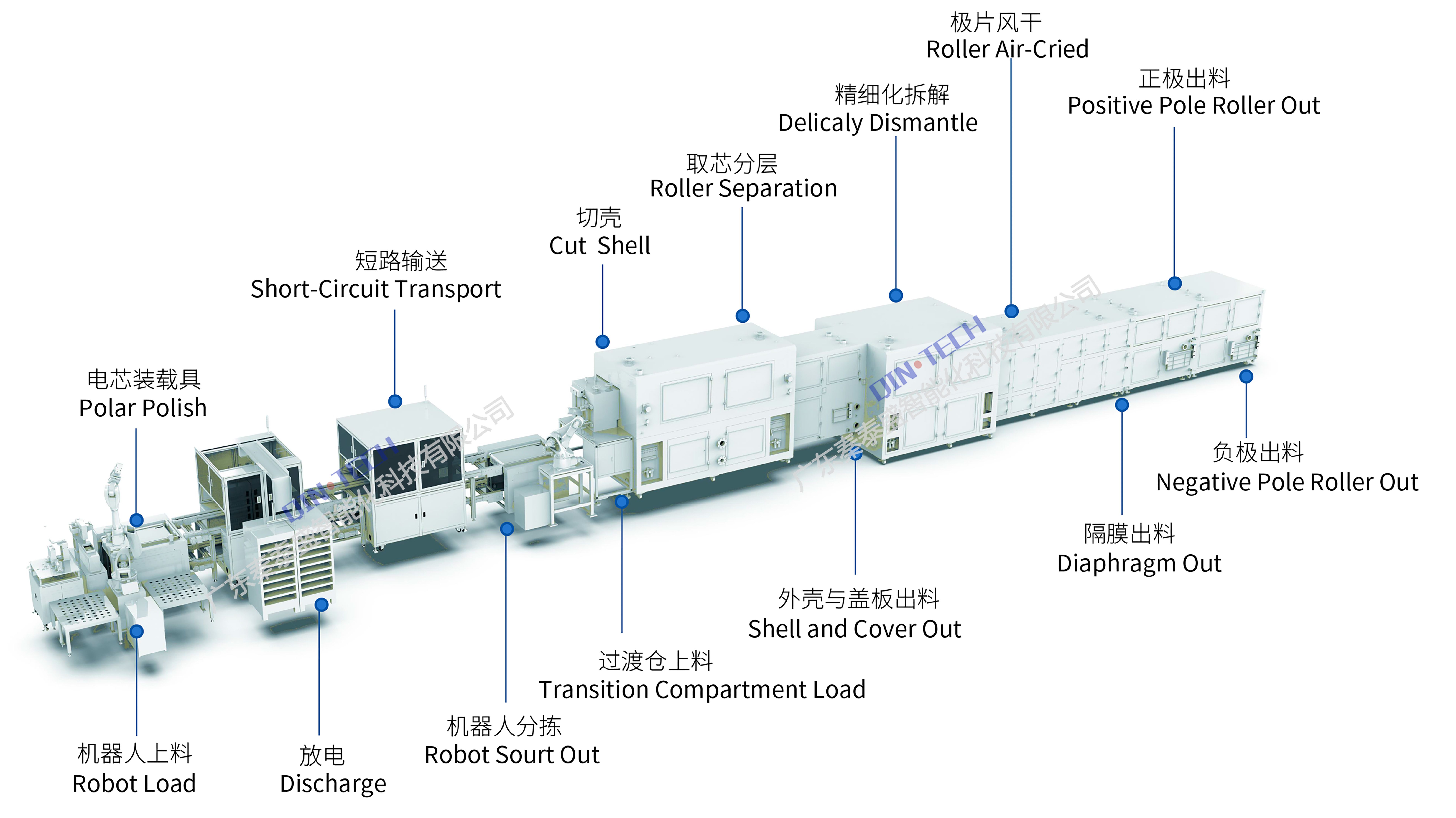

1、赛可乐-废旧动力电池绿色循环极片生产线

工艺流程:

1、机器人上料;

2、电芯装载具;

3、放电;

4、机器人分拣;

5、切壳;

6、取芯;

7、精细化拆解;

8、风干(极片、隔膜);

9、出料(正负极片、隔膜)

五大优势:

1、颠覆性: 纯绿色技术,无污染,符合全球性的双碳目标;

2、先驱性: 行业内最早落地实施的绿色回收模式;

3、智能性:已达到无人工参与作业全智能化模式;

4、环保性: 整个流程全部采用纯绿色技术(包括材料修复再生&废气处理);

5、创新性:创新开发极片再利用&余电再利用技术。柔性提取正负极粉技术,修复再生正极材料技术。

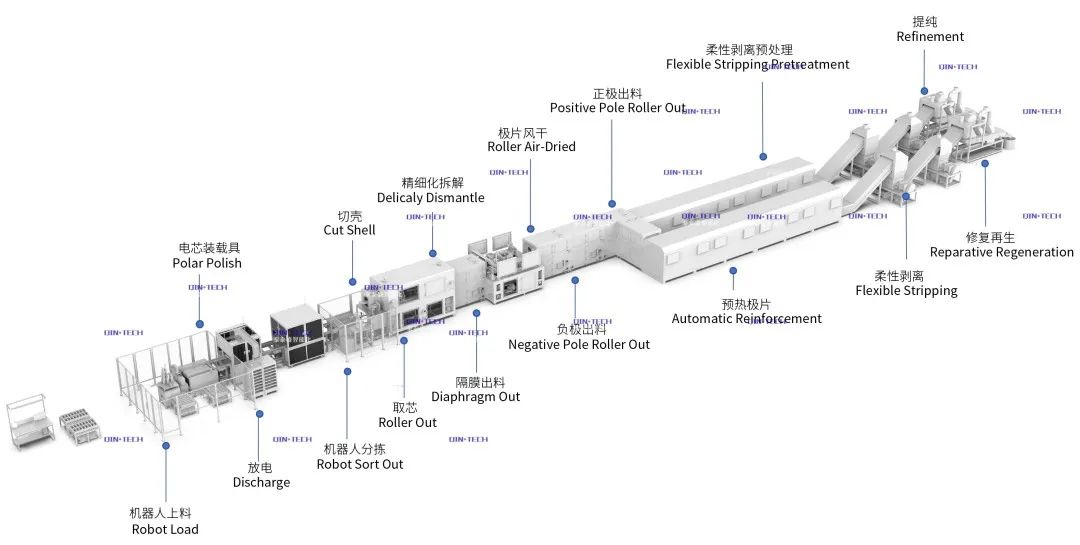

2、赛可乐-废旧动力电池绿色循环极粉生产线

工艺流程:

1、机器人上料;

2、电芯装载具;

3、放电;

4、机器人分拣;

5、切壳;

6、取芯;

7、精细化拆解;

8、风干(极片、隔膜);

9、出料(正负极片、隔膜) ;

10、预热极片;

11、柔性剥离预处理;

12、提纯;

13、修复再生;

工艺优势:

1、智能提取&循环再生;

2、多项专利的智能提取技术能够将电池中的5种材料智能精准提取,进而通过创造性的修复&再生技术,获得电池级的正负极材料;

3、流程短、高效;低能耗;无污染;高经济效益;

4、产线能够自动完成电池的输送、定位、拆解和回收等流程,减少人工干预,提高拆解效率;

5、在拆解过程中采用封闭式操作,减少粉丝和有害气体的排放,同时能够对拆解产生的废液和废气进行无害化处理。

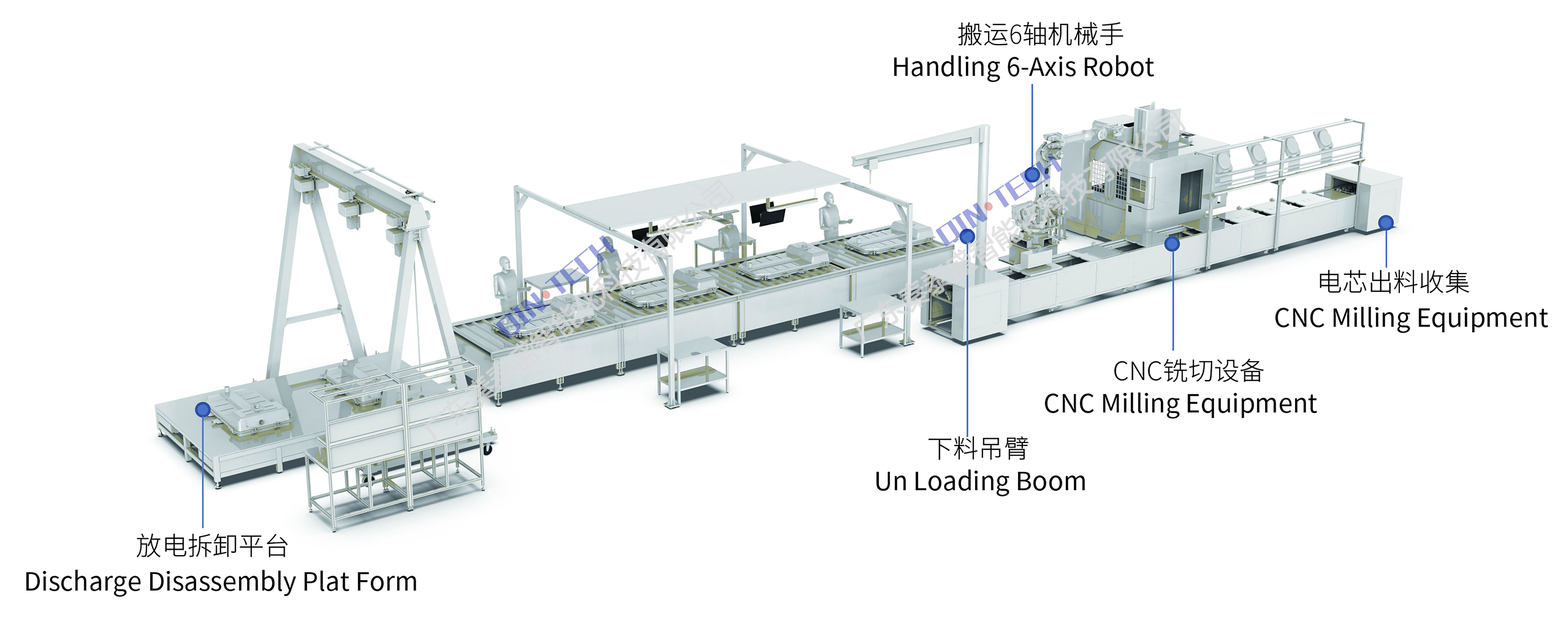

3、废旧动力电池梯次利用-废旧动力电池包拆解生产线

部分工艺流程:

1、放电拆卸平台;

2、下料吊臂;

3、搬运6轴机械手;

4、CNC铣切设备;

5、电芯出料收集;

产线特点:

1、拆解电池包尺寸兼容范围:SUV、小汽车、大型公交车、厢式货车等型底盘电池包以及一般性模组;

2、具备伺服程控调速功能,满足不同物料速度节拍要求;

3、变频式输送速度可调、低速可调停止。

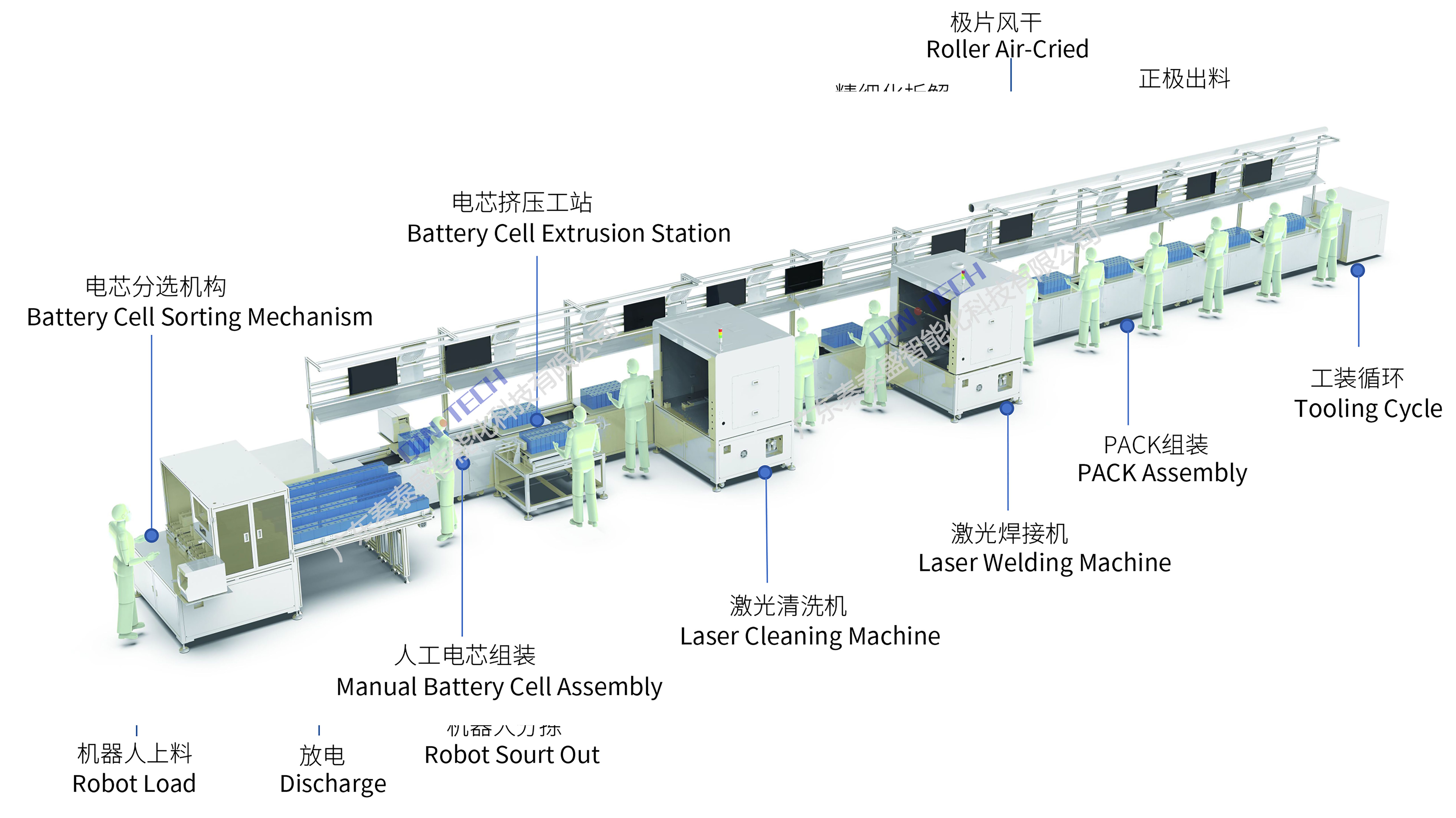

4、废旧动力电池梯次利用-梯次电芯PACK生产线

部分工艺流程:

1、电芯分选机构;

2、人工电芯组装;

3、电芯挤压工站;

4、激光清洗机;

5、激光焊接机;

6、PACK组装;

7、工装循环;

产线特点:

1、产线可兼容总成/模组的放电检测;

2、产线自动化程度高,人工参与环节少,可大大提高线体产能;

3、产线实时监测每个工序环节,方便直观的了解每个工序的具体进行状态。

版权所有(C)广东秦泰盛智能化科技有限公司