探秘素泰盛废旧动力电池精细化拆解技术:全流程揭秘绿色循环的“黑科技”

◆退役电池的“绿色重生之路”

随着全球新能源汽车爆发式增长,废旧动力电池的回收处理成为实现“双碳”目标的关键环节。奏泰盛自主研发的废旧动力电池绿色循环生产线,以全智能化、零污染的尖端技术,重新定义了行业标准--从拆解到再生,每一步都彰显“纯绿色”基因,成为全球绿色能源循环的标杆案例。

一、技术核心:无人工干预的全智能化闭环

的生产线通过视觉识别、智能数据库、无损拆解等技术的深度融合,实现了从搬运到分拣的全程无人化作业。

其核心优势在于:

1. 高效精准:AGV搬运与机器人上料系统将效率提升300%,电芯极柱打磨、自动放电等环节误差率低于0.1%612;

2. 2.安全环保:封闭式拆解+制氨设备全程控氧,杜绝粉尘爆炸风险;废气废液经无害化处理,排放指标优于国际标准准;

3. 兼容性强:可处理SUV、公交、货车等多种车型的电池包,甚至复杂模组也能精准拆解;

二、全流程拆解:11步解锁“电池解剖学

以下为奏泰盛技术的关键工艺流程:

步骤 | 技术突破 |

1.AGV搬运 | 智能调度系统实现24小时不间断运输,误差率趋近于零 |

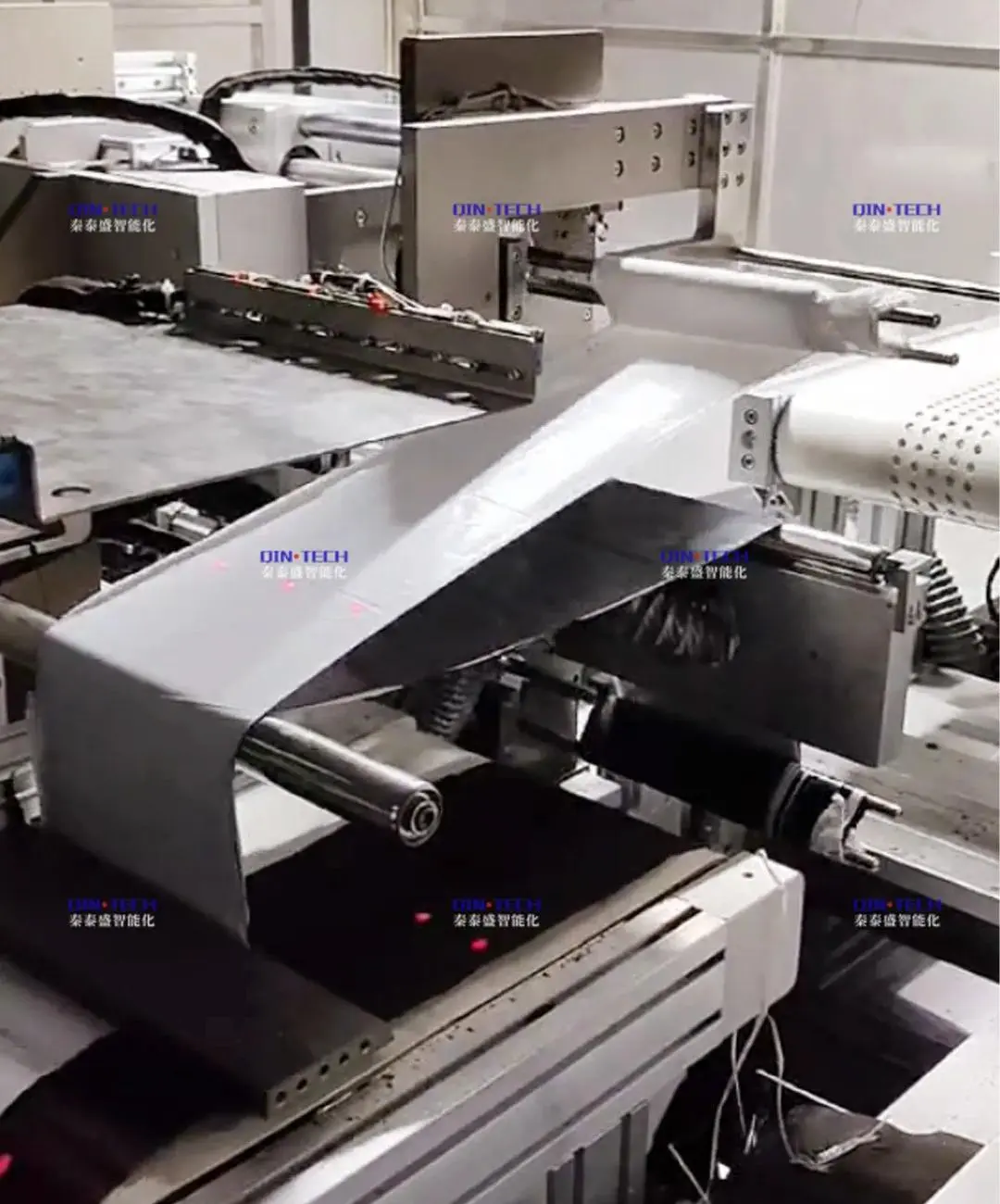

2.机器人上料 | 机械臂配合3D视觉定位,抓取精度达±0.5mm |

3.电芯极柱打磨 | 激光打磨技术避免金属碎屑污染,材料回收率提升至99% |

4.自动放电 | 低压恒流放电技术,确保残余电量安全释放 |

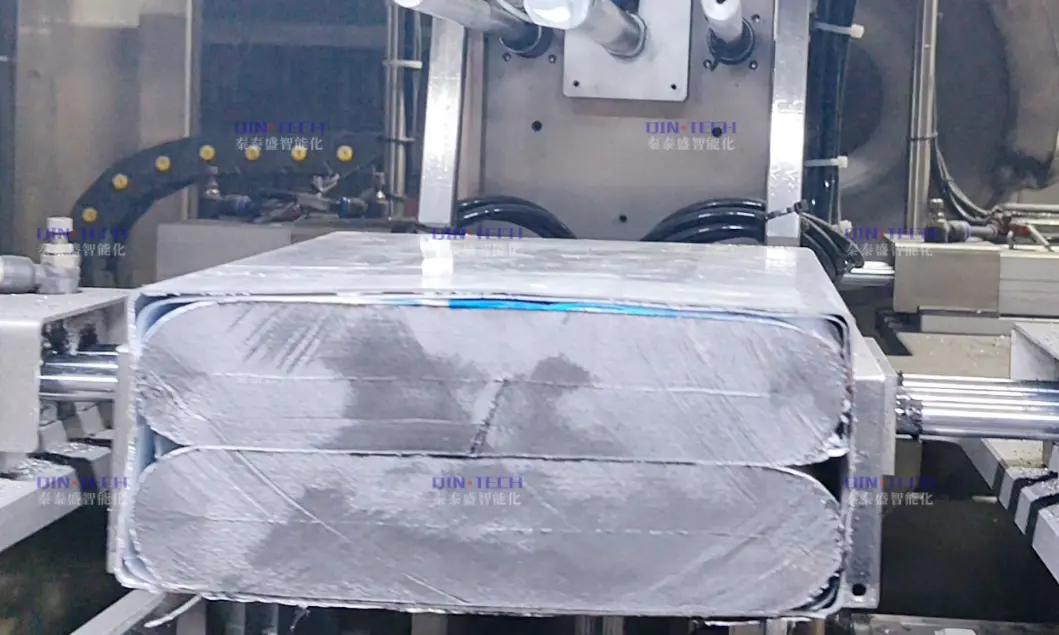

5.切壳与取芯 | 液压剪切+激光切割双模式,适应不同外壳材质 |

6.精细化拆解 | 正负极片、隔膜分层剥离,铜铝箔回收纯度达99.9% |

7.极片风干 | 低温负压干爆技术,避免高温导致电解液挥发 |

8.材料再生 | 正负极材料通过修复技术“复活”,可直接用于新电池生产 |

三、绿色循环:从“污染隐患”到“零碳标杆”

泰泰盛的环保设计贯穿全链条:

废气处理:催化燃烧+活性炭吸附,有害气体降解率超99.5% 。

资源再生:电解液提纯再生、隔膜熔融再造,实现“废料即原料”的闭环。

碳减排贡献:单条生产线年处理量达2万吨,相当于减少碳排放10万吨/年。

四、行业启示:绿色技术的未来已来

秦泰盛的成功落地印证了“技术+环保”双驱动模式的可行性:

经济效益:材料回收价值最大化,降低锂、钴等稀缺资源进口依赖。

社会价值:为全球电池回收提供“中国方案”,助力欧盟《新电池法案》等国际标准落地。

正如项目团队所言:“以卓越致初心,以品质践使命”--这不仅是秦泰盛的技术宣言,更是绿色能源时代的共同使命。

◆绿色革命,从每一块电池开始

在“双碳”目标下,秦泰盛用技术证明:废旧电池不是终点,而是资源循环的新起点。未来,随着更多企业加入,绿色能源的闭环将加速构建--而这,正是我们对地球最郑重的承诺。

版权所有(C)广东秦泰盛智能化科技有限公司